コーティング不要部のマスキングについて

マスキングとは

PVDコーティングで成膜してはいけない箇所は、

マスキングして炉内にセッティングする必要があります。

理由は工具、金型のセッティングする面の滑り防止や精度の理由からです。

野球のバットは握る部分は、滑らない様に塗装しませんよね。

それと同様です。

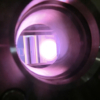

また、コーティング施工時に商品を回転テーブルに設置する治具保持部が必要です。

回転軸にネジやSUS針金で保持する場合もあり、その部分は未成膜部になります。

下部画像の球状形状に穴の開いた部品では、棒に立ててコーティング行います。

穴は未成膜、周辺部は膜厚が薄くなります。

マスキングのやり方

マスキング作業は手作業で行うこともあります。

洗浄済みの商品を扱うため、手袋をして行い熟練を要します。

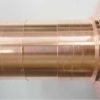

DLC系はアルミ箔、セラミック系はSUS箔で巻いて行います。

これは処理温度の差によるものです。

接着剤・塗料・粘着テープは、真空加温環境下で、ガス化して汚染事故になるため使用不可です。

繰り返し受注のある商品は専用治具を作成する場合もあります。

真空中でプラズマ領域内の加熱に耐える必要があり、シンプルで治具体積が小さいことが要求されます。

コーティングの部分を少なくするとコストダウンできないか?との質問がありますが、

手間や治具代が増えますので、コストアップになります。

当社としては、保持に使用できるタップ穴があり、マスキング不要。

またはマスキング部が単純形状で、それ以外は成膜OKがありがたいです。

ディスカッション

コメント一覧

まだ、コメントがありません