湿度=錆はコーティングの大敵

湿度=錆はコーティングの大敵

基材表面の錆、酸化膜除去が密着力の要

梅雨明けしました。 毎日30℃を超える猛暑が続きます。

気温や湿度の変化は、身体にもコーティングにも厳しいものです。

特に、 湿度の高い梅雨。

冬の温度差からの結露。

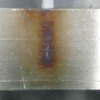

季節の要因と思われる錆や酸化膜が発生することがあります。

要注意です。

商品が鉄系材質の場合は特に気を使います

深い錆は、当社で磨いたりしても除去しきれません。

酸化膜の上にコーティングしてしまうと、密着力が低下してしまいます。

目に見えるものはもちろん、見えない薄い酸化膜も怖い存在です。</span

面の粗い箇所は、空気と触れる表面積が多く、特に酸化が早いです。

目視できる汚れや褐色の酸化膜は、手磨きやショット系のクリーニングで除去します。

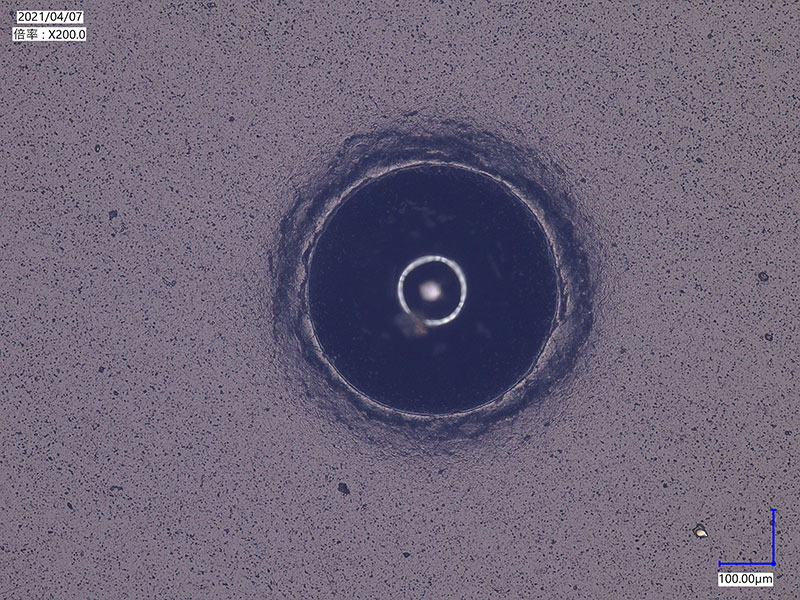

薄い酸化膜の除去は、コーティング炉内でイオンボンバードという工程で行います。

これは、真空炉内でAr等のイオンを使い、

表面の酸化膜をわずかに削りとることで密着力を向上させる工程です。

大気中では、どれだけ磨こうと酸化膜は発生しますので、

最終的に真空炉内でイオンボンバードが必要となります。

あまり強く行うと、表面が荒れますので匙加減が難しいところです。

順を追って説明すると、

1、前処理によるクリーニングを行います。

2、脱脂洗浄を行います。

3、コーティング炉にセッティング→真空引き→加熱と進みます。

4、コーティングする直前に、イオンボンバード行います。

5、膜の材料をイオン化して成膜します。

6、冷却

7、取り出して完成となります。

PVDコーティングの密着は、清浄な基材面と膜のコンタクトが、非常に重要になってきます。

各コーティングメーカーには、それぞれ細かいノウハウがあると思います。

当社は、小~中型商品の小ロット多品種受注を得意としています。

お客様の課題解決のために、 製品状態や、加工障害となる事象をお聞きしします。

また、他の表面処理のご経験、評価もヒントとなります。

加工した製品、加工現場に訪問できればいいのですが、 厳しい環境下であり、

web打ち合わせ等の対応もしております。 お問い合わせください。

ディスカッション

コメント一覧

まだ、コメントがありません